e仕事おすすめ仕事特集

「e仕事」ではさまざまな業種・職種の案件をご案内しています。その中でも、特に理解するのが難しい専門用語、知っておくと後々役立つ業界豆知識についてまとめてみました。

CONTENTS

銅版をコイル状のものからシート状に切り出し、絞り・外形抜き・曲げ・穴あけなどの加工をしてドアやルーフなどのボデー部品を含めて、大きいものから小さなものまで、様々な自動車部品が、この工程で作られていきます。

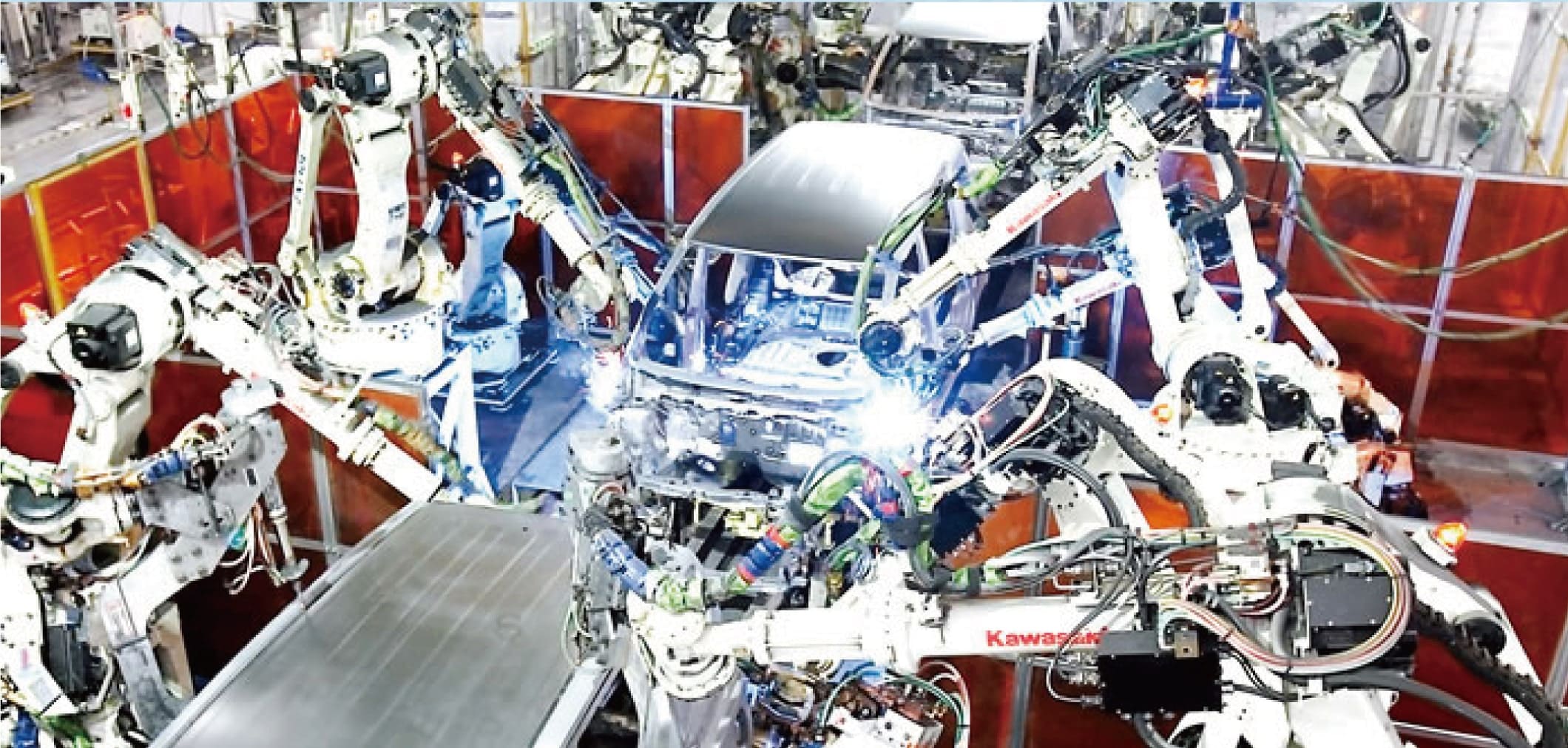

プレス工程で成形されたボデー部品を正確に位置決めしたあとで、ロボットを使って溶接し、車の形を正確に作り上げます。

溶接が完了した車体に塗料を何重にも塗り、光沢と色彩を与え、ピカピカできれいなボデーに仕上げていきます。スピーディーに行うのがポイントです。

塗装が完了したボデーにウィンドウやエンジン・タイヤ・ブレーキ・シートなどの車の基本を成す部分を組み付け、さらに内装品や計器類・電気配線を始め、数千点にもおよぶ部品を取り付け、走行ができる完成車に仕上げていきます。

完成した自動車に不具合がないかチェックします。ブレーキやライト、各計器類、排出ガス、内装品等をさまざまな角度から細かく、厳密な検査が行われます。

検査項目を全てクリアした自動車は、出荷されます。国内の販売店のほか、海外に向けても出荷されていきます。

製品作りに必要な部品を、部品メーカーから調達します。納品された部品は、機能と性能などが品質として正しく保たれているか、構成された部材が指定されたもので作られているかを、検査します。(検査は抜き取りで行われます)

生産指示書に従って、部品を一つ一つ確認しながら部品を確認しながら正しく組み込みをして製品の形にしていきます。慣れてくると、部品の装着やネジ止めなどがすばやくできるようになります。

組立ができたら、パソコンの部品やユニットの不良や不具合がないかを、高い負荷をかけた状態で、自動試験を行います。部品・ユニットの不良・不具合などが無い安定した高い品質の装置だけを、次の工程に供給していきます。

実際の使用場面を想定して、各種接続部(インターフェース)に周辺機器を接続し、ユーザーとなるお客様が使用されるOS環境下で、各機能が、正常に動作することを確認します。

できあがった製品と添付品(取り扱い説明書等や、キーボード、マウス、コード類)を箱詰めしていきます。パソコンの場合、製品の仕様は多種にわたります。そのため外観および添付品に間違いがないかをきちんと確認し、製品を梱包。出荷準備に備えていきます。

製品の梱包ができあがったら、いよいよ出荷となります。家電量販店などの販売店を含めて、様々な納入先に向けて、出荷されていきます。

電子部品の材料となるシリコンウェハに酸素を含む状態で高温処理を行います。それによって、シリコン表面に安定物質である酸化シリコンを形成したり、イオン打ち込みによるシリコン中に打ち込まれた物質を活性化して、予定された分布形状にします。

CVDやスパッタとよばれる手法で、薄膜製造技術を行います。気相の化学反応や加速されたイオンを材料に照射するスパッタリングを利用してシリコンウェハ上に、絶縁膜や導電膜を形成します。

マスクを使用して、予定された回路パターンを光の選択的照射によって、シリコンウェハ上に塗布した感光材料に転写します。それによって、感光した部分と感光しない部分からなるパターンを生成します。様々な電子部品(半導体素子や液晶ディスプレイパネル等)に用いられます。

半導体に必要なしきい値電圧や抵抗などを作るためPやB等の物質をシリコンウェハ上に注入していきます。それを行うことで、半導体製品に求められる化学変化や構造変化を行います。

イオン化もしくはプラズマ化した活性ガスを用いてフォトリソグラフィにより、シリコンウェハ上に形成された感光材料をマスクに、下地膜にパターンを形成します。ドライエッチングとウェットエッチングがあります。

シリコンウェハ上に完成した半導体が、予定通りの性能を持っているかどうかを電気的に検査し、良品と不良品の判別をします。

必要な化学成分を持つように配合した材料(銑鉄・鉄屑)を溶解炉で溶かして高温の溶湯を作ります。溶解炉は、キュポラ(コークスを燃やして溶解する炉)や電気炉が主流です。

金枠をセットした模型に水や粘結剤を加えて混練した砂を投入し、突き固めて上下の鋳型を作ります。必要に応じて製品の空洞部を作るために中子(なかご)と呼ばれる砂型を鋳型にセットして上下の鋳型をかぶせます。

冷却された製品は鋳型から取り出され、1~3mmの鋼球を投射し周囲に付着している砂を落とします。砂落としされた製品には溶湯を流すために必要な湯道などが付いており、それを破断工程で分離します。使用された砂は、繰り返し使用されます。

仕上げ工程で製品の周りに付いている不要な突起等をグラインダーできれいに削り落とします。

製品が錆びないように必要に応じて防錆処理や塗装が行われます。

製品によっては機械加工が行われ、1/100mmの精度で加工されます。

出荷前には製品の外観や寸法など、各検査項目に沿って丁寧に検査を行います。検査を通ったものが、出荷に向けて準備されます。

検査を経た上で、それぞれの製品が納品先に向けて、出荷されます。

溶接は様々なシーンで活用されます。自転車・自動車・電車はもちろん、船・飛行機・建物など、ベースとなるフレームには殆ど溶接の作業が必要となります。溶接の資格を所持することで、様々な業界で活躍できます。

資格を取得するなら、アーク溶接とガス溶接がオススメです。

・アーク溶接作業者:2日間(11Hの学科)、1日(10H)の実技を受ければ取得可能。

・ガス溶接技能者:2日間(14H)の講習を受講すれば取得可能。

1年以上の溶接経験があれば、アルミニウム溶接技能者など、さらに上の資格を目指してはいかがでしょうか。

母材と電極、または二つの電極間に発生するアークの熱を利用して行う方法です。用途は広く、鉄骨製作で使用される溶接のほとんどがアーク溶接です。

鉄骨では最も一般的な溶接です。大気のシールドを被膜の代わりに、活性ガスを用いて行うガスシールドアーク溶接法で、ガスには炭酸ガス又は混合ガスを用います。風に弱いので、屋内での溶接に使われることが多いです。

・不活性ガスと炭酸ガスを混合して使うものを「マグ溶接」といいます。

・不活性ガス(アルゴンやヘリウム)のみを使うものを「ミグ溶接」といいます。

電気を用いた溶接方法の一種です。半自動溶接と同じように、シールドガスを用います。あらゆる金属の溶接に適用できるので、多くはステンレスやアルミニウムなど非鉄金属の溶接に採用されます。溶接時に母材の溶接金属部分を大気から遮断して保護する目的にアルゴン、ヘリウムなどの不活性ガスを吹き付けて溶接を行う方法です。精密機器の溶接に使われます。

工事現場において大きな荷物の運搬に欠かせないクレーン。クレーンは屋外で良く使われている形のモノだけでなく、工場内で使われているモノもあります。運転できるクレーンの種類が多くなれば、さらに給与UPも可能です。

トラックの荷台についている比較的軽い1t未満クレーンですと、学科・実技を合わせても2日間(13Hほど)の講習で修了できます。床上運転式クレーン限定免許は修了までの時間がかかりますが、比較的取得しやすい資格です。クレーン・デリック運転士は、難しい・簡単以前に取得費用が13万円ほどしますので、必ず合格できるよう学科知識を身につけておく必要があります。クレーン免許を取得する場合、玉掛けは必要な資格です。荷重1t以上のクレーンや移動式クレーンを使う際、吊り上げるモノの掛け外し作業を行うための知識や技術を習得します。

工場などの建屋の両側の壁に沿って設けられた走行軌道を走行するもので、天井近くで稼働するため天井クレーンと呼ばれています。一般に巻上げ、横行、走行の3動作が可能です。広い範囲での作業領域を確保できるため、機械工場での重量物や部品の運搬等に使用されます。

自由に移動することができて、荷を吊り上げ、運搬することを目的とする機械装置を移動式クレーンといいます。尚、吊り上げ荷重が0.5t未満のものは移動式クレーンに該当しません。

・0.5t以上、1t未満の移動式クレーン:特別教育で運転可能

・1t以上、5t未満の移動式クレーン:技能教育で運転可能

・5t以上の移動式クレーン:運転士免許で運転可能

クレーンなどのフックに物を掛け外しする作業のことを、玉掛け(たまかけ)と言います。一人でクレーン運転をしながら玉掛け作業を行う場合、クレーン運転免許(あるいは技能講習・特別教育)とは別に、玉掛けの資格が必要となります。

フォークリフトは重たい荷物を運ぶための自動車です。主に工場や倉庫で荷物の運搬、積み上げ、積み下ろしに活躍しています。この資格は最大積載荷重に応じて二つに分けることができます。一つは、「最大積載荷重が1t未満」のフォークリフト運転資格。もう一つが「最大積載荷重が1t以上」のフォークリフト運転資格です。様々な業態で利用されていますので、資格の取得を考えているなら、選択肢の一つとして考えても良いのではないでしょうか。最終的には積載荷重の制限がない1t以上を目指すと活躍の場は幅広くなります。さらなる給与アップも目指せます 。

「最大積載荷重が1t未満」はフォークリフト操作の基本を学ぶ「特別教育」の受講が必要です。6時間の学科教育と6時間以上の技能教育を受けると修了証が発行され、これによりフォークリフトの操縦が可能となります。特別教育には終了試験がなく、2日程度講習を受けるだけで取得できる資格のため多くの人にとって取得しやすい資格といえます。

「最大積載荷重が1t以上」は「技能講習」を受講する必要があります。講習内容は1t未満の「特別教育」と同じく学科と実技の講習があります。保有資格やフォークリフトの経験に応じて、時間と講習内容が異なるコースが4つ用意されています。 受講前に自分がどのコースに該当するか確認しておくのがよいでしょう。

荷物を運搬するための特殊自動車で、主に工場や倉庫などにおける荷役作業に使われます。前方にフォークがあり、そのフォークを荷物の下部やパレットに差し込み、持ち上げて移動します。日本国内では、構内における荷役作業を行うためには、技能講習や特別教育によるフォークリフト運転者の資格が必要です。

フォーク部分が前方にせり出すフォークリフトのことを指します。前輪で荷重を支え、カウンターフォークと比べると回転半径が小さく、走行速度が遅いという特徴があります。また、多くは立ち乗り式のものですが、中には座って操作するタイプのものもあります。

車体後半に重し(カウンターウェイト)をつけて車体のバランスを取るタイプのフォークリフトを指します。前輪で駆動し、後輪で操舵します。前輪で荷重を支えるリーチ型と比べ、走行速度が速く、回転半径が大きいというのが特徴です。

電動ドライバーや手動ドライバー・スパナなど工具を使用し、部品や部材をネジで接合することです。小さなものでは携帯電話、大きなものでは自動車などの組立も行うことがあります。

原料や材料に手を加え、ライン作業などでは作業工程の一部として処理し、後工程に流す作業で、取り扱う製品により機械を使用する場合や手動で行う場合などがあります。

金属・プラスチック・木材などをサンドペーパーなどで凹凸を無くすために削る場合や、工作機を使用して表面を磨くなどの作業のことです。

2つ以上の金属材料同士を高温の熱によって溶かし、接合する加工作業です。アーク作業=電気の放電現象(アーク放電)を利用し、同じ金属同士をつなぎあわせる溶接方法

・ガス溶接=可燃性ガスを燃焼させて溶接部を加熱接合する溶接方法

・半自動溶接=手溶接と自動溶接の両方を使う溶接方法

同じ種類の金属で、清浄(きれいな状態)な接合面同士をあわせて強力な圧力をかけると、原子間相互作用により接合します。この原理を利用して、溶接することです。

原料や材料に手を加え、ライン作業などでは作業工程の一部として処理し、後工程に流す作業で、取り扱う製品により機械を使用する場合や手動で行う場合などがあります。

製造ラインで流れてくる部品や製品の一部に、別の部品を新たにつけたり、不良品などの部品の一部を取り外す作業のことです。

締め付け用の電動工具です。プラスまたはマイナスのドライバビットで、木材のビス止めによく用いられます。

切削加工を行う工具。平面や溝などの加工をする際に用いられます。フライスを使って切削加工をする工作機械を、フライス盤といいます。

製品の表面に防錆や保護、装飾のために行われる作業工程です。吹付塗装や焼付け塗装、電着塗装など製品の特性などによって、様々な塗装手法を用います。

高温に熱した鋼を水または油で、急速に冷却する熱処理の一種です。刃物など高い硬度の鋼を作る時に行われる熱処理としては代表的な方法です。

作業対象物を研磨する加工法。ラップ台あるいはラップ定盤などの名称の平面台に対象物を置き、砥粒で挟んで、上部から工具を使用して圧力を加えて摺動(滑り動かすこと)させて研磨する方法です。

完成した商品や部品などを包装紙などで包む作業です。家電製品から食品類まで幅広い業種で行う作業です。

注文に対して、その品物を在庫から選び出すことを、ピッキングと言います。商品などを所定の場所に収める作業です。

種類別や用途別など、目的別に分ける作業のことです。

エアパッキンやダンボールなど、製品や部品などを移送する時に使う資材のことです。

プラスチック樹脂で作られたコンテナボックス。積み重ねもできて、部品の収納などにも用いられます。

フレキシブルコンテナバックの略。袋状になっていて、粉末のものや、粒状のものを運搬するために使用されます。

伸び縮みするフィルムのこと。積荷のダンボールが荷崩れしたりしないように、ぐるぐる巻きにして使用します。静電気を帯びているので密着しやすいというのが特徴です。

熱を加えると、収縮して、保護したいものに密着する特性を持った梱包資材です。

異なる材料を強力に接着する両面テープや粘着テープ、絶縁テープ、電磁シールドテープ、耐水テープ、耐熱テープ、表面保護テープなど、機能面に特化したものなど工業製品製造に関わるテープの総称です。

ベルトコンベアで流れてくる部品や組付けた製品を目で見て不良品などのチェックを行う検査のことです。

金属やプラスチックなどを加工した時にできるエッジ(出っ張り)を、サンドペーパー等を使って、取り除く作業のことを言います。

部品や完成した商品を目で確認し、傷や汚れ、破損が無いかを確認する検査作業のことです。

工作機械などの設備が正常に作動するか、異常はないか、製造ラインに不具合はないかを確認する作業のことです。

スライドさせるパーツがあり、測定する物を挟んで、長さを測ります。旋盤やフライス盤などの加工現場で使用される測定工具です。

部品の寸法を測るための工具の一つ。目盛の最小単位は、0.01mmでノギスよりも精密に測定することができます。

時間の経過とともに、電圧が変化していく様子を観測できるようにした測定器です。

外観検査をする時に用いる照明で、照射面積や照度、色温度などが最適化され、目に優しく、チラツキがない、さらに発熱も少なく、操作が簡単というのがポイントです。最近ではLEDによる照明器具もふえています。

大きく3つに分類されます。一次加工は精米や精糖などで、二次加工は、一次加工した製品を1種以上使った加工をしたもので、製パンやマヨネーズ、マーガリン、ソースなどがあります。三次加工は、一次または二次加工したものを組み合わせて、異なる形に加工したもので、菓子類などがそれにあたります。

食材の盛り付けなどが行われ、商品として完成したら、その商品の品質や盛り付けた容器などに破損がないかを見て確認、チェックし、不良や不具合がないかを選別する作業のことを言います。

加工食品の一つである惣菜や、インスタント食品、レトルト食品などを調理・製造する時に、食材や原料の準備をしたり、製造する機械に投入したり、かき混ぜたりする作業のことを言います。

お惣菜やケーキなどの加工された商品の仕上げに、飾り付けを行い、商品としての見栄えをよく、盛り付けることや、その作業のことを言います。

お菓子や惣菜、お刺身や果物など生鮮食品など、いくつかの食材を盛り付けを行う作業です。

切断加工を行うための刃物がついた装置で、食品用専門の機械です。薄切り加工をするスライサーなど、食品を切断する状態によって、様々な切断装置があります。

使用した食用油を浄化する装置のことです。煤煙や臭気を抑えることにも効果的です。

使用した食用油を浄化する装置のことです。煤煙や臭気を抑えることにも効果的です。

生鮮・加工食品を搬送するためのコンベアで、清潔に保つためのサニタリー性が強化されています。ベルトやローラにの素材は傷がつきにくいステンレスや汚れや傷が見つかりやすいような樹脂が使われています。

食品などに使用することが主流となっていますが、製品の生産工程からマーケットに流通して、消費・廃棄するまでの過程・経路を追跡し、確認できる管理システムのことです。

NCとはNumerical Controlの略で、工作物の位置や運動を数値化し、機械に命令・制御することをいいます。工作物を回転させながら、工具をあてて削る工作機械を旋盤といいます。つまり、数値制御による旋盤のことで工作物を削る工作機械です。

金属またはプラスチックなどの部品を型枠に合わせて機械にはめ込み、圧力をかけて形を変形させる作業を行う機械です。

フライスを用いて、切削加工を行う工作機械です。対象物となる金属などをテーブル上の、可動式の台に固定し、回転軸の先端に取り付けた工具で加工作業を行います。

金属や木材など機械にセットし、ドリルで垂直に穴をあける機械のことです。 台状のテーブルに加工するモノを置いて、ドリルなどの切削工具を取り付けて回転させて穴あけ加工を行います。

ペレットなどプラスチック材料に熱を加えて、溶かし、金型内に圧力を加えて注入し、固化させて成形を行う方法のことをいいます。

刃先を超音波周波数で振動させ、切断する工具や機械のことです。ハンドカッタータイプから、産業機械に組み込んだ大型のものまで、用途に応じて様々なタイプがあります。

砥石を用いて行う研ぎ、削る、加工のことです。刃物と異なり、研削を行うの研磨の必要はありません。研削を行う際に、研削点の温度が高くなることがあるので、研削液を使用する場合は、性能の良いものを使う必要があります。

塗装の種類の一つで、自動車のボディの塗装に用いられることが多いです。塗装する物の表面に塗料を塗り、乾燥させる時に熱を加える方法です。光沢に優れ、また、硬度や耐薬品性も持つ塗膜を得ることができます。

局所的で高いエネルギーを持つレーザー光によって、様々なものを加工する加工機のことです。柔らかいものから、硬いものまで、加工対象の種類を選ばず、非接触加工で、ストレスなく、微細な加工をすることができます。

空気中の浮遊微粒子、浮遊微生物が限定された清浄度レベル以下に管理され、そこに供給される水、薬品、材料などについても要求される清浄度が維持、保持され、温度、湿度、気圧などの環境条件についても管理が行われる空間のことです。

空気がどの程度清浄かを示す値のことです。クリーンルームなどの性能を示すのに不可欠な数値です。

半導体製造に関わる部品・製品などの組立・加工や計測等の工業用品の製造等の作業を行う空間のことです。

浮遊微生物が管理され、食品、医薬品、化粧品などの製造・加工の作業を行う空間です。医療施設などでも設置されることがあります。

空気中に浮遊している微生物の総称です。空気中に浮遊している状態では増殖はしませんが、落下して食品などに付着すると増殖し、汚染の要因となります。

刃先を超音波周波数で振動させ、切断する工具や機械のことです。ハンドカッタータイプから、産業機械に組み込んだ大型のものまで、用途に応じて様々なタイプがあります。

空気中に浮遊する0.01mm以下の粒状の物質のこと。

クリーンルームで着用する全身を覆うクリーンウェア。衣服や体から発生する塵や埃を空間に入れないようにすることが目的の服。クリーンルームには、防塵服を着用し、エアーシャワーを浴びて塵埃を排除し、入退室するようにします。

コンタミネーションとは、製品への不純物の付着・混入のことで、それらがないように、調整・管理することです。清浄度管理とも言います。

免許よりは使用・操作権限が限定されます。技能講習が必要なものは、37種類あります。取得のためには、都道府県労働局登録教習機関によって、学科と実技(学科だけの場合もあります)の講習を受講し、その効果があったことが確認されると、修了証が交付されます。危険または有害な作業を行うためには、必要な資格になります。

学科講習のみ(一部実技講習がある場合もあります)で、それほど難易度は高くありませんが、労働現場で、危険または有害な作業を行うために、必要なものとなります。

工場や建設作業で用いる機械などの運転や操作や作業主任者の選任の際に必要となる免許、技能講習、それに関する学科および実技教育を行う目的で、都道府県労働局に登録された教習機関です。

Quality Controlということから、「QC」と略すことが多いです。購買する側(買手)が要求する品質に最も適合する製品を、経済効率においても最適な方法で、生産する手段を体系化したものを言います。QC活動などを通して、教育・研修も定期的に行われることも多いです。

ベテランの熟練技術者が、その高度な技能やノウハウを、次の世代を担う若い技術者に確かに、きちんと受け継いでいくことです。実際に作業しながらというのが最も良いですが、最近では、文書化しにくいものをヒアリングしたり、動画などを使用したりする方法も行われています。